一、执行标准

本公司生产的压滤机执行标准:JB/T4333.1-2005《厢式压滤机和板框式压滤机 型式与基本参数JB/T4333.2-2005《厢式压滤机和板框式压滤机 技术条件》JB/T4333.3-2005《厢式压滤机和板框式压滤机 滤板》JB/T4333.4-2005《厢式压滤机和板框式压滤机 隔膜滤板》

二、机器的安装与调试

(一) 机器的安装

1、整机吊运

机组吊运时,先将液压站卸开,(如果机组较大,可将全部可移动的滤板框卸下,以减轻起吊重量,注意切不可将滤板表面损伤,机架安装好后,滤板按原来顺序放 回)。起吊用的钢丝绳应勾住主梁两端吊装孔起吊。吊运时必须找准重心,钢丝绳选择合理,钢丝绳与设备接触部位需用布或其它软质材料衬垫。

2、压滤机的安装

一般情况下,压滤机应水平地安装于混凝土基础结构架上,止推板和支脚用M20×300或M16×300的地脚螺栓固定,油缸座不固定,以保证主梁在受力状 况下有一定的轴向位移。基础应采用水泥二次灌浆而成,基础平面需光滑,标高以卸渣操作方便为准,同时应考虑厂房下水地沟的开设。安装时,机架应进行水平及 对角线校正。安装地点离处理物料场地越近越好,为了卸料时便于操作,机架周围留一米左右的空间。整机的底座应比基础面高出一定的尺寸,以便机下放置接液装 置。电气控制箱应安装在与腐蚀气体隔离的操作室内,避免电气元件受损,影响正常工作。

滤板/框的排列顺序应以出厂时的排列顺序为准,不得随意颠倒。尤其注意压紧板端的墙板不得移至其它位置使用。滤布可用电烙铁等专用工具烫料,以免滤布起毛边。

进料泵压力和流量的选择应与我公司产品相匹配,并在进料管路上安装回流管和压力表,以保证压力调节的需要。如机型为可洗的,洗涤泵的选择要求与进料泵相 同,但洗涤水压力应略高于进料压力。最好在进料泵前安装粗过滤装置,以防止垃圾杂物进入泵和机器内损坏机件。进料时,慢慢旋转进料阀门,使压力逐渐升高。 进料总阀门的安装应靠近止推板。

液压站安装的位置可根据用户实际场地而定,安装时,应避免其它料浆混入油箱中,影响液压元件动作的灵敏性,甚至损坏液压元件。

管线的安装可根据管口图及管线布置图并结合用户单位现场实际情况进行安装,但应注意管线的安装、使用及维修必须方便,管线不得接错,管线应尽量短。

此外,压滤机还可根据需要配备空气压缩机一台,储气罐一只,以供吹气用。以上设备及各种阀门均由用户自备,也可由我公司代配。进料泵的选择,可根据流量、颗粒度、粘度等要求而定,但压力不能超过压滤机最大过滤压力。

(二)压滤机的调试

1、检查整机

(1)将液压站、电控箱擦干净,油箱内部清洗干净,检查电源以及压紧、回程油管是否安装正确,电接点压表(DY)上下限压力调定是否合适,电源布线是否安全合理。

(2)将机架、滤板、活塞杆擦干净,检查滤板排列是否整齐、正确;检查滤布安装有无折叠现象,如有,需展平。

(3)检查进料、水洗、吹气(如带反吹系统)、出液等管路、阀门的配置是否正确、合理。

2、电控液压调试

(1)当以上所需检查的各项目确认无误后,向油箱内注入清洁的液压油至规定油位(大约65L),接通电源,点动“回程”按钮,观察电机(D)是 否沿顺时针方向正转。然后,反时针方向旋转松高压溢流阀(YH),按“压紧”按钮,调整高压溢流阀(YH)至2Mpa左右,然后使活塞反复走动数次,以排 尽油缸内空气。

(2)首先根据进料压力选择合适的高压溢流阀(YH)锁定压力及电接点压力表(DY)上下限值。调节时,紧闭高压溢流阀(YH),反时针打开安全 阀(YA),在压紧状态下,缓慢的顺时针转动安全阀(YA),使电接点压力表(DY)压力达到29Mpa,锁定即可。随后按“回程”按钮,卸完油缸内的压 力,打开高压溢流阀(YH),在压紧状态下,缓慢顺时针转动高压溢流阀(YH),使压力上升到27Mpa锁定;再按“回程”按钮,卸压,最后调定电接点压 力表(DY)的压力范围21—25Mpa(安全阀、高压溢流阀、电接点压力表出厂前均已调好,一般不需用户调节。如需改变调定的压力,可按上述方法调 节。)

(3)重新让活塞杆带动压紧板来回走动三次,查看油压上升至电接点压力表(DY)上限时是否会自动停机。在保压状态时,观察油压下降情况,在第一 次上压时,压力下降速度≤3Mpa/10min为正常,当压力降至电接点压力表(DY)下限后,电机(D)自动启动上压,第二次压降速度≤2Mpa /20min属正常。

3、过滤部分调试

(1)、压紧滤板并保压。

(2)、打开所有出液阀门,关闭水洗、吹气(可洗机型阀门,进料阀门打开四分之一左右,启动进料泵,观察滤液及进料压力变化,如压力超高,需打开 回流管路上的阀门进行调节。由于滤布的毛细作用,刚开始过滤时,滤液稍许浑浊属正常现象。一般,明流机型待过滤5—10分钟后可将进料阀门开大,暗流为 10—20分钟。

三、操作规程及使用方法

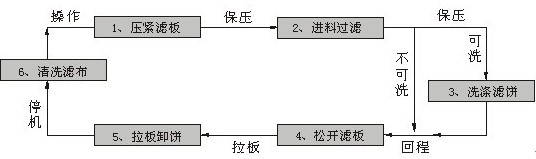

压滤机的操作程序按下列过程进行:

1、压紧滤板

将“操作/保压/拉板”开关拨到“操作”位置,按下“压紧”按钮,活塞杆前移,压紧滤板,达到标定上限压力25Mpa时,电机自动关停。将“操作/保压/拉板”开关拨到“保压”位置上,压滤机进入自动保压状态。

2、进料过滤

进入保压状态后,检查各管路阀门开闭状况,确认无误后启动进料泵,慢慢开启进料阀,料浆即通过止推板上的进料孔进入各滤室,在规定压力下实现加压过滤,形成滤饼。

3、洗涤滤饼(适合于UK型压滤机)

过滤完毕,洗涤水由洗涤孔通入各滤室内,渗过滤饼层,对滤饼进行洗涤。通过洗涤可进一步回收滤饼中的有效成份,或除去其中有害成份。若需对滤饼进行吹气,则可从洗涤孔通入压缩空气,带走滤饼中的部分水分。

4、松开滤板

将“操作/保压”开关拨到“操作”位置,按下“回程”按钮,活塞回程,滤板松开。活塞回退到位后,压紧板触及行程开关而自动停止,回程结束。

5、拉板卸饼

手动拉板卸饼:采用人工手动依次拉板卸饼。

6、清洗整理滤布

拉板卸料以后,残留在滤布上的滤渣必须清理干净,滤布应重新整理平整,开始下一工作循环。当滤布的截留能力衰退时,则需对滤布进行清洗或更换。

四、注意事项

1、在压紧滤板前,务必将滤板排列整齐,且靠近止推板端,平行于止推板放置,避免因滤板放置不正而引起主梁弯曲变形;

2、压滤机在压紧后,通入料浆开始工作,进料压力必须控制在出厂铭牌上标定的最大过滤压力(表压)以下,否则将会影响机器的正常使用;

3、过滤开始时,进料阀应缓慢开启,起初滤液往往较为浑浊,然后转清,属正常现象;

4、料浆泵及进料阀,洗涤水泵及进水阀,压缩空气及进气阀在同时只允许开启其中之一;

5、由于滤布纤维的毛细作用,过滤时,滤板密封面之间有清液渗漏属正常现象;

6、在冲洗滤布和滤板/框时,注意不要让水溅到油箱的电源上;

7、搬运、更换滤板/框时,用力要适当,防止碰撞损坏,严禁摔打、撞击,以免使滤板/框破裂。滤板/框的位置切不可放错;过滤时不可擅自拿下滤板/框,以 免油缸行程不够而发生意外;滤板/框破裂后,应及时更换,不 可继续使用,否则会引起其它滤板/框破裂;

8、对于暗流机型的管道安装,出液管道不应高于压滤机出液口的位置,以减少过滤时的出液阻力,并应保证出液管道畅通。

9、电接点压力表(DY)指针的上、下限出厂已调好,用户一般不用动,若用户要调节压力,则下限以不漏液为准,上限不能超过27Mpa;

10、高压溢流阀(YH)在出厂前已调到27Mpa,若用户要自行调节油缸公称压力,应把高压 溢流阀(YH)全部调松,然后启动柱塞泵(B),慢慢地调整高压溢流阀(YH)到需要的压力,但切勿超过27Mpa;

11、安全溢流阀(YA)在出厂前已调到29Mpa,用户切不可随意调动;

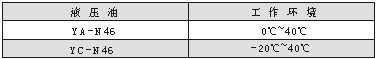

12、液压油(YA-N46,YC-N46)应通过空气滤清器充入油箱,必须达到规定油面。并要防止污水及杂物进入油箱,以免液压元件生锈、堵塞;

13、电气箱要保持干燥,各压力表、电磁阀线圈以及各个电气元件要定期检验确保机器正常工作。停机后须关闭空气开关,切断电源。

14、油箱、油缸、柱塞泵和溢流阀等液压元件需定期进行空载运行循环法清洗,在一般工作环境下使用的压滤机每六个月清洗一次,工作油的过滤精度为 20μm。新机在使用1-2周后,需要换液压油,换油时将脏油放净,并把油箱擦洗干净第二次换油周期为一个月,以后每三个月左右换油一次(也可根据环境不 同适当延长或缩短换油周期)。

五、保养及故障排除

1、保养

厢式压滤机在使用过程中,需要对运动部位(如链条、轴承、活塞杆等)进行润滑,有些自动控制系统的反馈信号装置(如压力继电器、电接点压力表及行程开关的动作的准确性和可靠性必须得到保证。这样才能保证压滤机的正常工作。为此,应做到以下几点:

(1)使用时做好运行记录,对设备的运转情况及所出现的问题记录备案,并应及时对设备的故障进 行维修。

(2)保持各配合部位的清洁,并补充适量的润滑油以保证其润滑性能。应经常擦洗活塞杆。

(3)对电控系统,要进行绝缘性试验和动作可靠性试验,对动作不灵活或动准确性差的元件一经发现, 及时进行修理或更换。

(4)经常检查滤板的密封面,保证其光洁、干净,检查滤布有否折叠,保证其平整、完好。

(5)液压系统的保养,主要是对油箱液面、液压元件各个连接口密封性的检查和保养,并保证液压油 的清洁度。

(6)如设备长期不使用,应将滤板清洗干净,滤布清洗后晾干。集成块和活塞杆的外露部分应涂上 黄油。

2、常见故障及排 序号故障现象产生原因排除方式1滤板之间跑料1.油压不足 2.滤板密封面夹有杂物 3.滤布不平整.折叠 4.低温板用于高温物料,造成滤板变形 5.进料泵压力或流量超高1.参见序号3 2.清理密封面 3.整理滤布 4.更换滤板 5.重新调整2滤液不清1.滤板破损 2.滤布选择不当 3.滤布开孔过大 4.滤布袋缝合处开线 5.滤布带缝合处针脚过大1.检查并更换滤布 2.重做实验,更换合适滤布 3.更换滤布 4.重新缝合 5.选择合理针脚重新缝合3油压不足1.溢流阀调整不当或损坏 2.阀内漏油 3.油缸密封圈磨损 4.管路外泄露 5.电磁换向阀未到位 6.柱塞泵损坏 7.油位不够1.重新调整或更换 2.调整或更换 3.更换密封圈 4.修补或更换 5.清洗或更换 6.更换 7.加油4滤板向上抬起1.安装基础不准 2.滤板密封面除渣不净 3.半挡圈内球垫偏移1.重新修正地基 2.除渣 3.调节半挡圈下部调节螺钉5主梁弯曲1.滤板排列不齐 2.滤布密封面除渣不净1.排列滤板 2.除渣6滤板破裂1.进料压力过高 2.进料温度过高 3.滤板进料孔堵塞 4.进料速度过快 5.滤布破损1.调整进料压力 2.换高温板或过滤前冷却 3.疏通进料孔 4. 降低进料速度 5. 更换滤布7保压不灵1.油路有泄漏 2.活塞密封圈磨损 3.液控单向阀失灵 4.安全阀泄漏1. 检修油路 2. 更换 3. 用煤油清洗或更换 4. 用煤油清洗或更换8压紧.回程无动作1.油位不够 2.柱塞泵损坏 3.电磁阀无动作 4.回程溢流阀弹簧松弛1.加油 2.更换 3.如属电路故障需要重接导线 如属阀体故障需清洗更换 4.更换弹簧9时间继电器失灵1.传动系统被卡 2.时间继电器失灵 3.拉板系统电器失灵 4.拉板电磁阀故障1.清理调整 2.参见序号10 3.检修或更换 4.检修或更换10拉板装置动作失灵1.控制时间调整不当 2.电器线路故障 3.时间继电器损坏1.重新调整时间 2.检修或更换 3.更换

六、试车前的准备工作

使用单位在要求我厂人员到现场调试前,必须做好如下几点工作:

1、主要部件安装到位,并按要求进行调整、检验,符合精度要求,零件齐全、完好。

2、电源及电动机等接线正确无误,电动机运转正常,液压站应加足液压油(初次加满为好)。

3、安装好进料管、气管、水管等管路及所有阀门,并应畅通无阻,以免返工。

4、管路上所用阀门,如气动阀门,应接好气源管路以及指示灯电线,气动阀应动作如灵敏。

5、辅机(如泵、空气压缩机等)均安装齐全完好。

6、应备好足够的料浆、气源、用水等条件,满足试车要求。

7、根据料浆的过滤要求,对于需要絮凝的物料,应备足合适凝聚剂。

8、对料浆需化验、检验的用户,应配备专业化验人员以及所有需要用到的化验设备和试剂。

9、配备好维修工1~2名,操作人员数人。

七、液压油

1、液压油由用户自备并且必须保持清洁。

2、液压油在相应温度下使用,过低则粘度上升,过高则粘度下降,都会使液压系统过早损坏 |